KiCadを使ってカスタムPCB(基板)を発注してみた。 その2

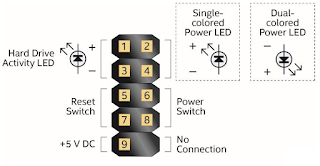

これまではEagleを使ってPCBをデザインしていましたが、今回、初めて KiCad を使ってPCBを発注してみました。 いつもパネライズに対応した業者を使っているのですが、Eagleでパネライズの為に回路をコピー&ペーストをすると、コピーされた部分のパーツ番号が(重複しない様に) 勝手に増加されます。 なので、Eagleだと、コピーする前にオリジナルのパーツ番号のレイヤを別のレイヤに複製しておいてからコピー&ペーストをして、パネライズが終わった時点でパーツ番号のレイヤを削除してから。複製したパーツ番号のレイヤを最終的なパーツ番号のレイヤに書き換えるといった作業が必要でした。 頻繁にやっていれば間違う事はないと思いますが、久々にやるとどこかのステップを忘れていて、出来上がって送られてきたPCBを見てからパーツ番号がおかしくなっているのに気が付く事がこれまでに数回かありました。。 幸い、KiCadではスクリプトを使うと、パネライズの時にパネライズの工程でパーツ番号が変わってしまう事はないのですが、実施に送られて来たPCBを確認したら「 Eagleの時と違う! 」と思った事が、 その1 で書いた、スクリプトで追加されたV-Cutのレイヤがおかしかったのに加えて、もう1つあったので、今回はそれをメモしておきます。 スルーホールVIAとはんだマスク 結果から言うと、KiCadで追加したVIA(ビア)にはデフォルトでソルダマスク層が指定されない様です。 VIA (ビア) はPCBに穴を開けて別のレイヤ(層)にトラックを繋げたりするのに使われます。 PCB中のVIAの透過イメージ VIAの穴の内側の表面は銅メッキ処理がされて他の銅箔層との電通が確保され、また各銅箔層でVIAの穴の周りには「ランド」と呼ばれる円形の銅箔が追加されます。 VIAの断面は次の様なイメージになります。 VIAの断面イメージ このままの状態だと、そのまま長時間放置すると穴の内側のメッキが錆びて接続不良が出る可能...